Dengan pesatnya perkembangan industri logistik modern, gudang tiga dimensi kendaraan antar-jemput empat arah telah menjadi salah satu bentuk utama gudang tiga dimensi otomatis karena keunggulannya dalam fungsi penyimpanan yang efisien dan padat, biaya pengoperasian, dan kecerdasan sistematis. manajemen dalam sistem pergudangan.

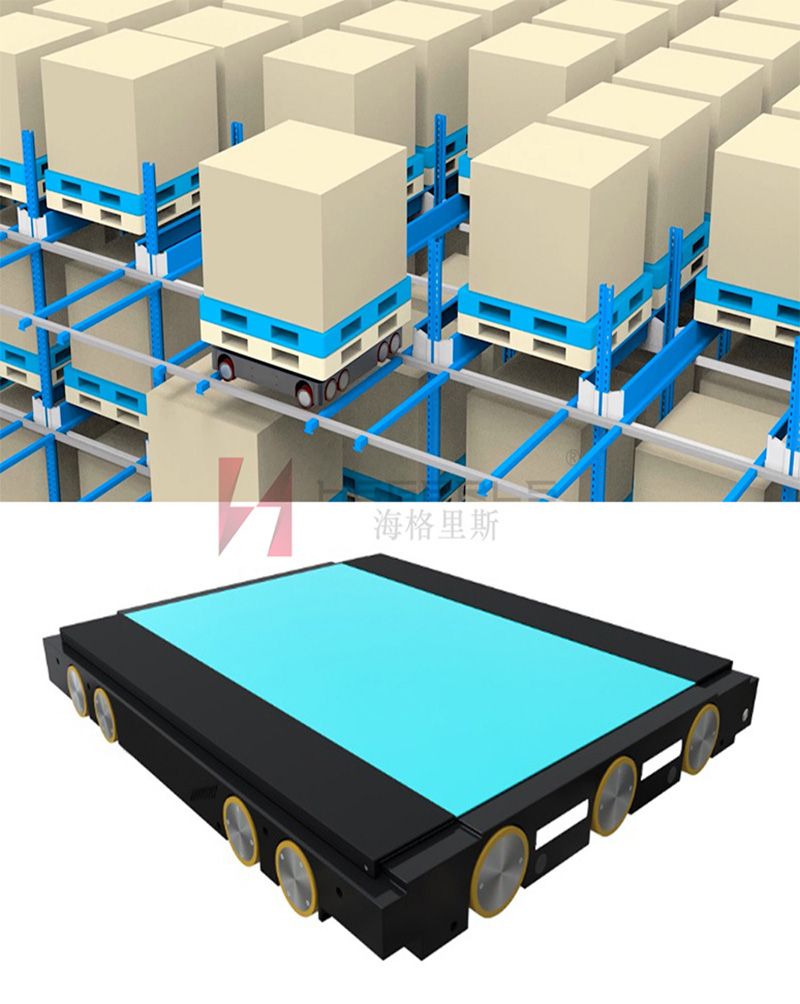

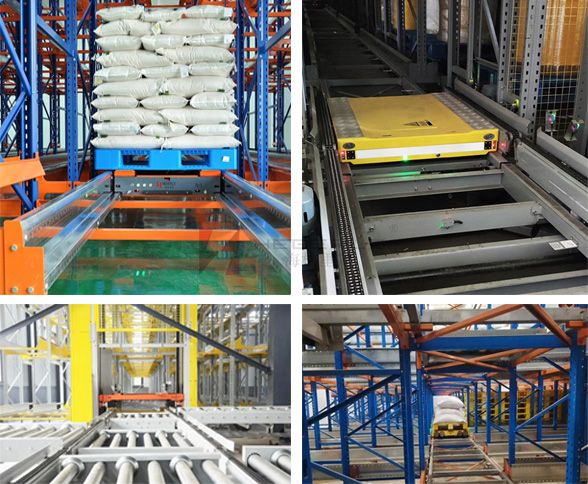

Gudang tiga dimensi mobil antar-jemput empat arah adalah jenis gudang tiga dimensi otomatis, yang terdiri dari mobil antar-jemput empat arah, rak tiga dimensi, elevator, jalur konveyor baki, mesin pengangkat dan pemindah, dan sistem kontrol perangkat lunak . Bagian rak digunakan untuk menyimpan barang, antar-jemput empat arah digunakan untuk mengangkut barang di rak, dan sistem kontrol perangkat lunak digunakan untuk mengontrol pengoperasian antar-jemput empat arah dan peralatan otomasi lainnya, dan mencatat situasi aktual barang. Gudang tiga dimensi mobil antar-jemput empat arah adalah solusi gudang tiga dimensi otomatis umum yang dapat diterapkan pada rasio aspek tidak beraturan, tidak beraturan, besar atau variasi kecil dalam batch besar, gudang batch besar multi variasi. Dengan memanfaatkan pergerakan vertikal dan horizontal dari mobil antar-jemput empat arah dan bekerja sama dengan elevator untuk operasi penggantian lapisan, penyimpanan otomatis dan pengambilan barang dapat dicapai, yang cocok untuk penyimpanan aliran rendah dan kepadatan tinggi serta aliran tinggi dan penyimpanan dengan kepadatan tinggi. Sistem pergudangan tiga dimensi antar-jemput empat arah adalah jenis sistem pergudangan cerdas baru yang mengintegrasikan berbagai fungsi seperti penumpukan otomatis, penanganan otomatis, dan panduan tak berawak. Dengan pesatnya perkembangan industri logistik pergudangan dan e-commerce, hal ini telah diterapkan secara luas.

Gudang tiga dimensi mobil antar-jemput empat arah lebih kompleks dalam penjadwalan kontrol, manajemen pesanan, algoritma optimasi rute, dan aspek lainnya, membuat implementasi proyek menjadi lebih sulit. Oleh karena itu, pemasoknya relatif sedikit, dan Hebei Woke Metal Products Co., Ltd. (merek milik sendiri: HEGERLS) adalah salah satu dari sedikit pemasok.

Dibandingkan dengan penyimpanan dan pengiriman rak gudang secara manual, solusi antar-jemput empat arah telah mengembangkan sistem “barang ke orang” yang datar menjadi sistem “barang ke orang” 3D multi-lapis, menciptakan gudang tiga dimensi otomatis dengan penyimpanan yang lebih tinggi dan lebih padat spasi. Solusi gudang tiga dimensi antar-jemput empat arah HEGERLS cocok untuk penyimpanan spesifikasi kendaraan seperti palet, tempat sampah, dan kotak kardus, dan cocok untuk berbagai tata ruang yang kompleks dan skenario industri. Dalam sistem tata ruang yang sama, sistem gudang tiga dimensi kendaraan antar-jemput empat arah HEGERLS memiliki tingkat otomatisasi yang lebih tinggi dan kemampuan pemrosesan masuk dan keluar yang lebih kuat dibandingkan dengan sistem pergudangan tradisional, yang dapat sangat mempersingkat waktu pemrosesan tugas.

Proses pengoperasian gudang tiga dimensi mobil antar-jemput empat arah HEGERLS

1) Penyimpanan: Baki penyimpanan langsung ditempatkan di pelabuhan penyimpanan melalui forklift, dan setelah menekan tombol penyimpanan, jalur konveyor bergerak ke arah penyimpanan. Setelah pemeriksaan penampilan, periksa apakah barang ditempatkan dengan benar. Jika memenuhi syarat akan disimpan dan dipindai dengan barcode; Jika tidak memenuhi syarat maka akan dikembalikan ke gudang dan barang akan diatur ulang secara manual. Pemindai kode batang memindai kode palet. Setelah pemindaian berhasil, WCS (sistem kontrol) mengembalikan nilai barcode ke WMS. WMS (sistem informasi manajemen komputer) menetapkan lokasi kargo berdasarkan nilai barcode dan mengirimkannya ke WCS (termasuk informasi seperti jumlah lapisan, baris, kolom, dan kedalaman lokasi kargo); WCS mengirimkan informasi lokasi kargo yang diterima ke PLC; PLC mengontrol pengoperasian jalur konveyor dengan mendapatkan alamat tujuan penyimpanan; Secara bersamaan mengontrol hoist untuk mengangkut barang ke lapisan tujuan. Jika pemindai gagal memindai kode, WCS akan memberikan umpan balik kepada WMS mengenai hasil kegagalan pemindaian, dan jalur konveyor akan berhenti berjalan dan menunggu pemrosesan manual; Jika nilai pemindaian ditentukan oleh WMS sebagai tidak valid, jalur konveyor akan berhenti berjalan dan menunggu pemrosesan manual; Operator dapat menggunakan terminal genggam untuk memindai kode lagi atau mengganti informasi kode batang untuk menangani situasi pemindaian yang tidak normal. Jika barang perlu dikembalikan untuk diproses, tekan “tombol kembali” di pelabuhan penyimpanan, dan barang akan dikembalikan ke pelabuhan penyimpanan untuk diproses.

2) Berhenti menunggu barang berpindah ke jalur konveyor di pintu masuk lift; PLC mengonfirmasi jumlah lapisan rak yang perlu dicapai barang berdasarkan alamat tujuan penyimpanan, dan memanggil elevator. Ketika elevator mencapai lantai pertama, jalur konveyor mengangkut barang ke elevator, dan barang melewati elevator untuk mencapai lantai tujuan; Setelah elevator mencapai lapisan tujuan, barang keluar dari elevator bersama dengan jalur konveyor elevator dan menunggu truk antar-jemput mengambil barang di pelabuhan penjemputan.

3) WMS (Sistem Informasi Manajemen Komputer) mengirimkan tugas masuk secara teratur, dan WCS (Sistem Kontrol) menerima tugas masuk dan mengeluarkannya ke kendaraan antar-jemput barang tujuan; Pesawat ulang-alik menerima instruksi masuk, menuju ke pelabuhan penjemputan tingkat tujuan untuk mengambil barang, dan mengangkutnya ke lokasi kargo tujuan. WMS (Sistem Informasi Manajemen Komputer) mengeluarkan tugas satu per satu, dan WCS (Sistem Kontrol) menjalankan tugas masuk dan keluar berdasarkan urutan tugas yang dikeluarkan oleh WMS (Sistem Informasi Manajemen Komputer). Sebelum WMS (Sistem Informasi Manajemen Komputer) mengeluarkan tugas masuk, perlu ditentukan apakah tugas keluar telah selesai; Setelah tugas keluar selesai, tugas masuk dikeluarkan untuk mencegah kebuntuan yang disebabkan oleh penggunaan sumber daya jalur konveyor.

4) Keluar: WMS (Sistem Informasi Manajemen Komputer) mengeluarkan tugas keluar (termasuk alamat awal dan alamat tujuan) ke WCS (Sistem Kontrol). Setelah WCS (Sistem Kontrol) menerima tugas keluar, barang keluar diangkut dengan mobil antar-jemput pada tingkat barang saat ini ke jalur konveyor elevator; Barang berhenti menunggu di jalur konveyor di pintu masuk lift, sementara PLC mengontrol lift untuk mencapai tingkat barang saat ini; Setelah elevator mencapai tingkat barang saat ini, jalur konveyor mengangkut barang ke elevator. Lift membawa barang ke tingkat pertama, dan barang keluar dari lift. Jalur konveyor mengangkut barang ke pelabuhan keluar. Keluarkan baki secara manual dan selesaikan proses keluar.

5) Lokasi masuk, keluar, dan transfer (pindah, pindah) gudang ditetapkan oleh sistem WMS, dan sistem kendali gudang tidak mendukung penetapan lokasi; Jika ada baki yang menghalangi kendaraan antar-jemput cerdas selama jalur perjalanannya, WMS harus terlebih dahulu mengeluarkan tugas pemindahan gudang dan melepaskan baki pemblokiran sebelum mengeluarkan tugas berikutnya.

6) Sistem kontrol otomatis (WCS) menjalankan tugas sesuai urutan waktu yang diterima, dengan tugas yang diterima terlebih dahulu akan dieksekusi terlebih dahulu.

7) WMS (Sistem Informasi Manajemen Komputer) mengeluarkan tugas secara teratur, dan setelah memprioritaskannya secara internal, WCS mengeluarkan satu tugas setiap kali.

8) Efisiensi pelaksanaan peralatan otomasi berkaitan erat dengan urutan penyimpanan dan penempatan barang, serta metode meninggalkan gudang dan kedalaman terowongan. Metode-metode ini menentukan efisiensi sebenarnya dari peralatan otomasi akhir. Efisiensi peralatan otomasi didasarkan pada efisiensi yang diperoleh berdasarkan pengoperasian skenario di atas.

9) Jika mobil shuttle pada lapisan tertentu mengalami malfungsi, setelah mengkonfirmasi informasi kesalahan secara manual, kendaraan yang rusak dapat dipindahkan ke lokasi yang tidak mempengaruhi jalur masuk dan keluar. Kendaraan yang menganggur di lapisan lain dapat diangkat dan diganti ke lapisan kendaraan yang rusak untuk melakukan tugas.

Hebei Woke, sebagai produsen terkenal dengan paten teknologi peralatan yang relevan, telah menginvestasikan sejumlah besar dana dalam penelitian dan pengembangan serta peningkatan teknologi peralatan cerdas terkait setiap tahun. Pabrik HEGERLS mereknya sendiri memiliki jalur produksi otomatis dan manajemen cerdas, dan kini telah mendunia. Telah dipercaya oleh banyak pelanggan di negara dan wilayah seperti Eropa, Amerika, Timur Tengah, Amerika Latin, dan Asia Tenggara, dan telah secara mandiri merancang dan memproduksi mobil antar-jemput cerdas Mobil antar-jemput multilayer, mobil antar-jemput orang tua-anak, empat arah mobil antar-jemput, dan penumpuk terowongan telah menjadi merek peralatan gudang tiga dimensi otomatis untuk banyak perusahaan.

Waktu posting: 15 Mei-2023